In die wêreld van spuitgietwerk is dit van kardinale belang om die verskille tussen warmlopers- en kouelopersstelsels te verstaan. Hierdie stelsels speel 'n deurslaggewende rol in die bepaling van die doeltreffendheid en koste-effektiwiteit van jou produksieproses. Warmlopersstelsels hou die plastiek in 'n gesmelte toestand, wat vinniger siklustye en verminderde afval moontlik maak. In teenstelling hiermee laat kouelopersstelsels die plastiek afkoel en stol, wat kan lei tot verhoogde materiaalafval, maar eenvoud en laer aanvanklike koste bied. Die keuse van die regte stelsel hang af van jou spesifieke toepassingsbehoeftes, produksievolume en begrotingsoorwegings.

Verstaan Warm Runner Stelsels

In die gebied van spuitgietwerk,warm hardloperStelsels speel 'n deurslaggewende rol in die verbetering van produksiedoeltreffendheid. Hierdie stelsels hou die plastiek in 'n gesmelte toestand dwarsdeur die gietproses, wat verseker dat die materiaal glad in die vormholtes vloei sonder om voortydig te stol.

Hoe Warm Runner Stelsels Werk

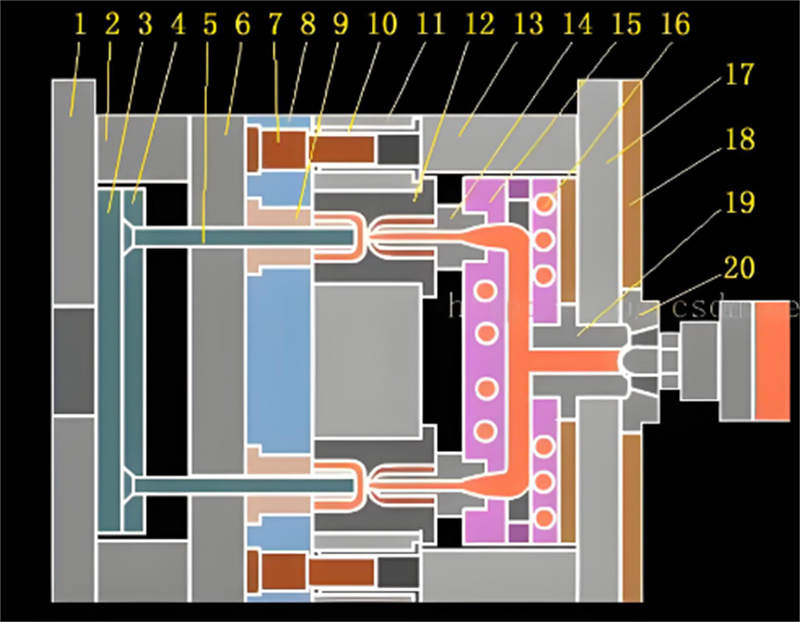

A warm hardloperdie stelsel werk deur verhitte komponente te gebruik om die plastiekmateriaal in 'n vloeibare toestand te hou. Hierdie stelsel bestaan uit verskeie sleutelkomponente:

Komponente van Warm Runner Stelsels

- Verhitte vatHierdie komponent hou die plastiek warm en gereed vir inspuiting.

- ManifoldDit versprei die gesmelte plastiek eweredig na verskeie spuitpunte.

- SpuitstukkeHierdie lei die plastiek direk in die vormholtes.

Hierdie komponente werk saam om te verseker dat die plastiek gesmelt bly totdat dit die vormholtes heeltemal vul.

Hekmetodes in Warmloperstelsels

Die poortmetodes inwarm hardloperstelsels is noodsaaklik vir die beheer van die vloei van plastiek in die vorm. Hierdie metodes sluit in:

- Ekstern verhitte hekkeGeskik vir hitte-sensitiewe materiale, wat presiese beheer oor die vloei bied.

- Intern Verhitte HekkeBied beter vloeibeheer, ideaal vir komplekse geometrieë.

Voordele van Warm Runner-stelsels

Die keuse van 'nwarm hardloperstelsel bied verskeie voordele:

Verminderde afval- en materiaalkoste

Deur soliede hardlopers uit te skakel,warm hardloperstelsels verminder materiaalvermorsing aansienlik. Hierdie vermindering lei tot laer materiaalkoste en 'n meer volhoubare produksieproses.

Verbeterde siklustye en doeltreffendheid

Met die plastiek wat gesmelt bly,warm hardloperStelsels maak vinniger siklustye moontlik. Hierdie doeltreffendheid verhoog die algehele produksiespoed, wat hulle ideaal maak vir hoëvolumevervaardiging.

Nadele van Warm Runner Stelsels

Ten spyte van hul voordele,warm hardloperstelsels het 'n paar nadele:

Hoër aanvanklike koste

Die aanvanklike belegging vir 'nwarm hardloperstelsel is hoër in vergelyking met koue loperstelsels. Hierdie koste sluit die gevorderde tegnologie en komponente in wat benodig word om die plastiek in 'n gesmelte toestand te hou.

Onderhoud en Kompleksiteit

Warm hardloperStelsels benodig gereelde onderhoud as gevolg van hul kompleksiteit. Die ingewikkelde komponente en temperatuurbeheer vereis noukeurige aandag om optimale werkverrigting te verseker.

Verken Koue Runner Stelsels

Koue loperstelsels bied 'n ander benadering in spuitgietwerk. Hulle laat die plastiek toe om af te koel en te stol binne die loperstelsel voordat dit die vormholtes bereik. Hierdie metode kan meer geskik wees vir sekere toepassings, veral as koste en eenvoud in ag geneem word.

Hoe Koue Runner Stelsels Werk

Koue loperstelsels funksioneer deur die gesmelte plastiek deur onverhitte lopers te kanaliseer. Soos die plastiek beweeg, koel dit af en stol dit, wat 'n loper vorm wat na die gietproses verwyder moet word.

Komponente van Koue Runner Stelsels

- SpruetVerbind die inspuiteenheid met die loperstelsel.

- HardlopersKanale wat die plastiek na die vormholtes lei.

- HekkeBeheer die vloei van plastiek in die vorm.

Hierdie komponente werk saam om te verseker dat die plastiek die vormholtes bereik, al is dit in 'n gestolde vorm.

Tipes Koue Hardlopervorms

Koue lopervorms kom in verskillende tipes voor, elk geskik vir verskillende toepassings:

- Twee-plaat vormsEenvoudige ontwerp, ideaal vir basiese onderdele.

- Drie-plaat vormsBied meer buigsaamheid in onderdeelontwerp en poorte.

Voordele van Koue Runner Stelsels

Koue loperstelsels bied verskeie voordele wat hulle aantreklik maak vir spesifieke scenario's:

Laer aanvanklike koste

Koue-lopersisteme vereis tipies 'n laer aanvanklike belegging. Die afwesigheid van komplekse verhittingselemente verminder die voorafkoste, wat hulle meer toeganklik maak vir kleinskaalse produksie.

Eenvoud en gemak van onderhoud

Die eenvoudige ontwerp van koue-lopersisteme vereenvoudig onderhoud. Jy kan hierdie stelsels maklik bestuur en herstel sonder die behoefte aan gespesialiseerde kennis of gereedskap.

Nadele van Koue Runner Stelsels

Ten spyte van hul voordele, het koue loperstelsels 'n paar nadele:

Verhoogde Materiaalvermorsing

Koue loperstelsels genereer meer materiaalafval. Die gestolde lopers moet gesny en weggegooi word, wat oor tyd tot hoër materiaalkoste lei.

Langer siklustye

Die verkoelings- en stollingsproses in koue-lopersisteme lei tot langer siklustye. Dit kan produksie vertraag, wat hulle minder doeltreffend maak vir hoëvolume-vervaardiging.

Die keuse van die regte stelsel vir u behoeftes

Om tussen warmloop- en koueloopstelsels te kies, vereis dit noukeurige oorweging van verskeie faktore. Elke stelsel bied unieke voordele en uitdagings, en jou keuse moet ooreenstem met jou spesifieke produksiebehoeftes en doelwitte.

Faktore om te oorweeg

Produksievolume en koste

Wanneer jy oor 'n stelsel besluit, oorweeg die produksievolume.Warm hardloperStelsels regverdig dikwels hul hoër aanvanklike koste met langtermynbesparings in materiaalvermorsing en siklustye. As jy van plan is om groot volumes te produseer, kan die doeltreffendheid van 'n warmloperstelsel die aanvanklike koste verreken. Aan die ander kant kan koue loperstelsels meer geskik wees vir kleiner produksielopies as gevolg van hul laer aanvanklike belegging.

Materiaal- en Onderdeelontwerp

Die kompleksiteit van jou onderdeelontwerp en die materiale wat jy gebruik, beïnvloed ook jou besluit.Warm hardloperStelsels blink uit met komplekse onderdele, wat beter vloeibeheer bied en kwaliteitsprobleme verminder. Hulle bied ook groter ontwerpbuigsaamheid en materiaalversoenbaarheid. Vir eenvoudiger ontwerpe of wanneer materiale gebruik word wat nie presiese temperatuurbeheer benodig nie, kan koue loperstelsels 'n praktiese keuse wees.

Toepassingsgeskiktheid

Bedryfspesifieke oorwegings

Verskillende nywerhede het verskillende vereistes wat jou keuse kan beïnvloed. Nywerhede wat fokus op hoë produksiedoeltreffendheid en komplekse onderdele, kan byvoorbeeld meer baat vind by warmloopstelsels. Omgekeerd kan nywerhede wat koste-effektiwiteit en eenvoud prioritiseer, na koueloopstelsels neig.

Omgewingsimpak

Oorweeg die omgewingsimpak van elke stelsel.Warm hardloperStelsels verminder materiaalvermorsing deur soliede lopers uit te skakel, wat bydra tot 'n meer volhoubare produksieproses. Koue loperstelsels, hoewel eenvoudiger, genereer meer afval as gevolg van die behoefte om gestolde lopers te snoei en weg te gooi. As volhoubaarheid 'n prioriteit is, kan die verminderde afval van 'n warm loperstelsel meer aantreklik wees.

Deur hierdie faktore te evalueer, kan jy 'n ingeligte besluit neem wat ooreenstem met jou produksiedoelwitte en bedryfsvereistes.

Opsommend bied warm loper- en koue loperstelsels duidelike voordele en uitdagings in spuitgietwerk. Warm loperstelsels verbeter produksiespoed en onderdeelkwaliteit deur plastiek in 'n gesmelte toestand te handhaaf, wat defekte soos sinkmerke verminder. Koue loperstelsels bied egter kostevoordele en eenvoud. Rig jou keuse op jou besigheidsbehoeftes en toepassingsvereistes. Oorweeg beide korttermyn- en langtermynimplikasies. 'n Warm loperstelsel mag 'n hoër aanvanklike belegging vereis, maar kan lei tot verhoogde doeltreffendheid en uitsetsyfers, wat dit 'n waardevolle opsie vir hoëvolume-produksie maak.